ORG-NC

Die Maschine ist speziell dafür konzipiert, den Außenradius von Bremsklötzen präzise gemäß den OEM-Spezifikationen und basierend auf dem ROWLAND-Design zu schleifen. Bremsklötze können sowohl parallel als auch konisch gekrümmt sein. Die Maschine wird von einem Bediener betrieben, der die Klötze in ein Magazin stapelt. Geschliffene Klötze werden auf kurzen Schienen ausgegeben.

Mit dieser Maschine können bis zu 900 Bremsklötze pro Stunde geschliffen werden. Sie wurde entwickelt, um den Anforderungen von Bremsklotzherstellern gerecht zu werden, die sowohl parallele als auch konisch gekrümmte Bremsklötze in kleinen und großen Serien fertigen möchten.

Diese CNC-Schleifmaschine ersetzt herkömmliche Maschinen, die teure und unflexible Werkzeuge erfordern, reduziert die Umrüstzeit und bietet viele Vorteile gegenüber traditionellen Maschinen, darunter:

Die Fähigkeit, sowohl konische als auch parallele Bremsklötze mit einer kostengünstigen, zylindrischen Vorrichtungstrommel zu schleifen, die dem Innenradius des Klotzes entspricht.

- Eine einzige Vorrichtungstrommel kann für alle Produktreferenzen mit demselben Innenradius verwendet werden, wodurch die Vorrichtungskosten erheblich reduziert werden.

- Jedes programmierte Werkzeugsegment kann schnell mit Offset-Werten versehen werden, um die Toleranzbereiche zu verbessern. Dadurch wird das Problem der Toleranzanhäufung bei verschiedenen Werkzeugsegmenten (wie bei herkömmlichen Vorrichtungen üblich) eliminiert.

- Schleifparameter werden in der Maschine gespeichert.

- Verbesserte Umrüstzeiten – Werkzeugwechsel sind nur erforderlich, wenn auf einen anderen Innenradius umgestellt wird.

- Schutzfunktion für „dicke Klötze“.

Halbautomatisches Laden der Bremsklötze

Die Maschine ist mit einer halbautomatischen Ladefunktion ausgestattet. Die Bremsklötze werden von Hand in das Magazin eingelegt. Dort werden sie durch einen Niederdruck-Luftzylinder, der in der Magazinzuführung integriert ist, gegen die sich kontinuierlich drehende Vorrichtung gepresst. Die Bremsklötze werden durch Mitnehmer auf der rotierenden Vorrichtung aus dem Magazin entnommen. Vor dem Schleifen werden die Klötze durch einen pneumatischen Andrückstempel gegen die Vorrichtung gedrückt.

Schleifprozess der Klötze

Standardmäßig verwendet die Maschine eine 760 mm große Diamantschleifscheibe, die von einem 45 kW starken Motor angetrieben wird. Die Lebensdauer der Diamantschleifscheiben wird durch die oszillierende Bewegung während des Schleifens konischer Beläge verlängert.

Die Schleifspindel ist auf robusten Lagern montiert, um eine lange Lebensdauer und hohe Präzision über einen längeren Zeitraum zu gewährleisten. Die Spindel verfügt über doppelte Schrägkontaktlager an der Vorderseite und ein Rollenlager am Antriebsende.

Der Schleifkopf ist auf Präzisionsführungen montiert und wird über einen digitalen Servomotor mit Kugelumlaufspindel in die erforderliche Schleifposition bewegt.

Ein Referenzschalter sorgt für die Positionierung beim Start, während Sicherheitsendschalter eine Überfahrt und Kollision mit der Werkstückvorrichtung verhindern.

Die Vorrichtungsspindel ist oben mit AC-Lagern und unten mit einem Präzisionskugellager ausgestattet. Die Rotation der Spindel wird von einem digitalen Servomotor mit Positionsrückmeldung gesteuert, um die Position des Schleifkopfes zu regulieren.

Bremsklötze werden auf runden Vorrichtungen platziert, die dem Innenradius des zu schleifenden Belags entsprechen. Die Vorrichtungen sind schnell austauschbar und werden auf einer präzisionsgeschliffenen, parallelen, genuteten Spindel fixiert.

Jede Vorrichtung kann sowohl parallele als auch konische Beläge schleifen, indem das entsprechende Programm in der Steuerung ausgewählt wird.

Die Maschine ist in der Lage, bis zu 2,0 mm Material pro Durchgang abzutragen.

Die Bremsklötze werden an der flachen Fläche der Schleifscheibe geschliffen. Standardmäßig erfolgt der Schleifprozess auf dem rechten Ring der Schleifscheibe, wenn man die Maschine von vorne betrachtet.

Der Schleifscheibenverschleiß wird gleichmäßig verteilt, da der Schnittpunkt über die Scheibenfläche wandert.

Feste Schutzabdeckungen minimieren die exponierte Fläche der Schleifscheibe und sind darauf ausgelegt, die Effizienz des Staubabsaugsystems zu maximieren.

Steuerung der Schleifkopf- und Vorrichtungsbewegungen

Die Positionen des Schleifkopfes und der Vorrichtungstrommel werden von leistungsstarken digitalen Servomotoren gesteuert.

Sowohl parallele als auch konische Bremsklötze (Cam und Anchor) können mit runden Radius-Vorrichtungen geschliffen werden, die dem Innenradius des Klotzes entsprechen.

Beim Schleifen paralleler Klötze bewegt sich der Schleifkopf auf den Radius des Klotzes zu, um diesen auf die korrekte Größe zu bringen.

Bei konischen Klötzen passt der Kopf seine Position relativ zum Drehwinkel der Vorrichtung an, um das gewünschte Profil zu erzeugen.

Nach dem Schleifvorgang werden die Klötze automatisch aus der Vorrichtung gelöst und über kurze Schienen zu nachgelagerten Systemen transportiert (z. B. Förderbänder, automatische Stapelsysteme, automatische Lader für Förderlinien usw.).

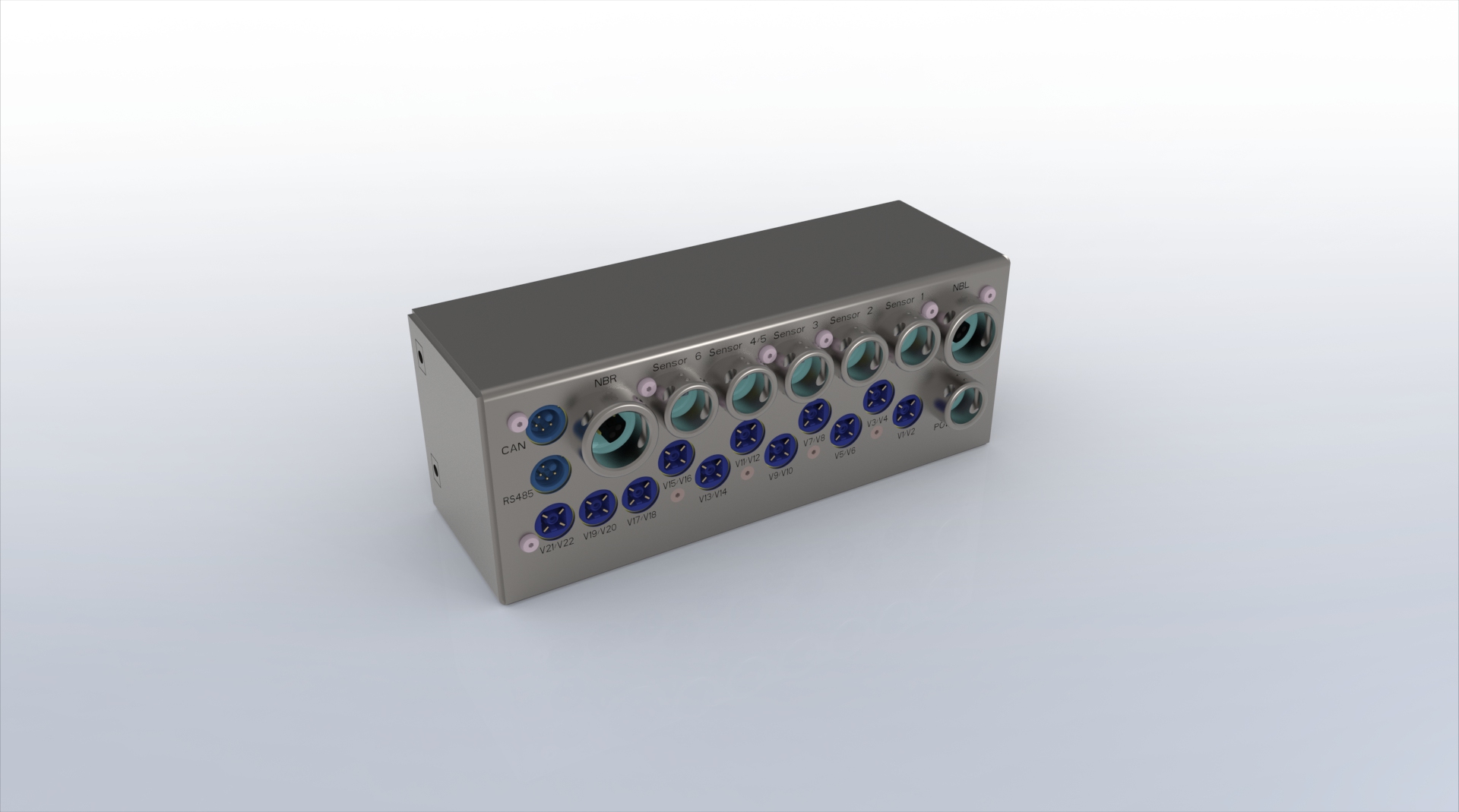

Elektrische Ausstattung

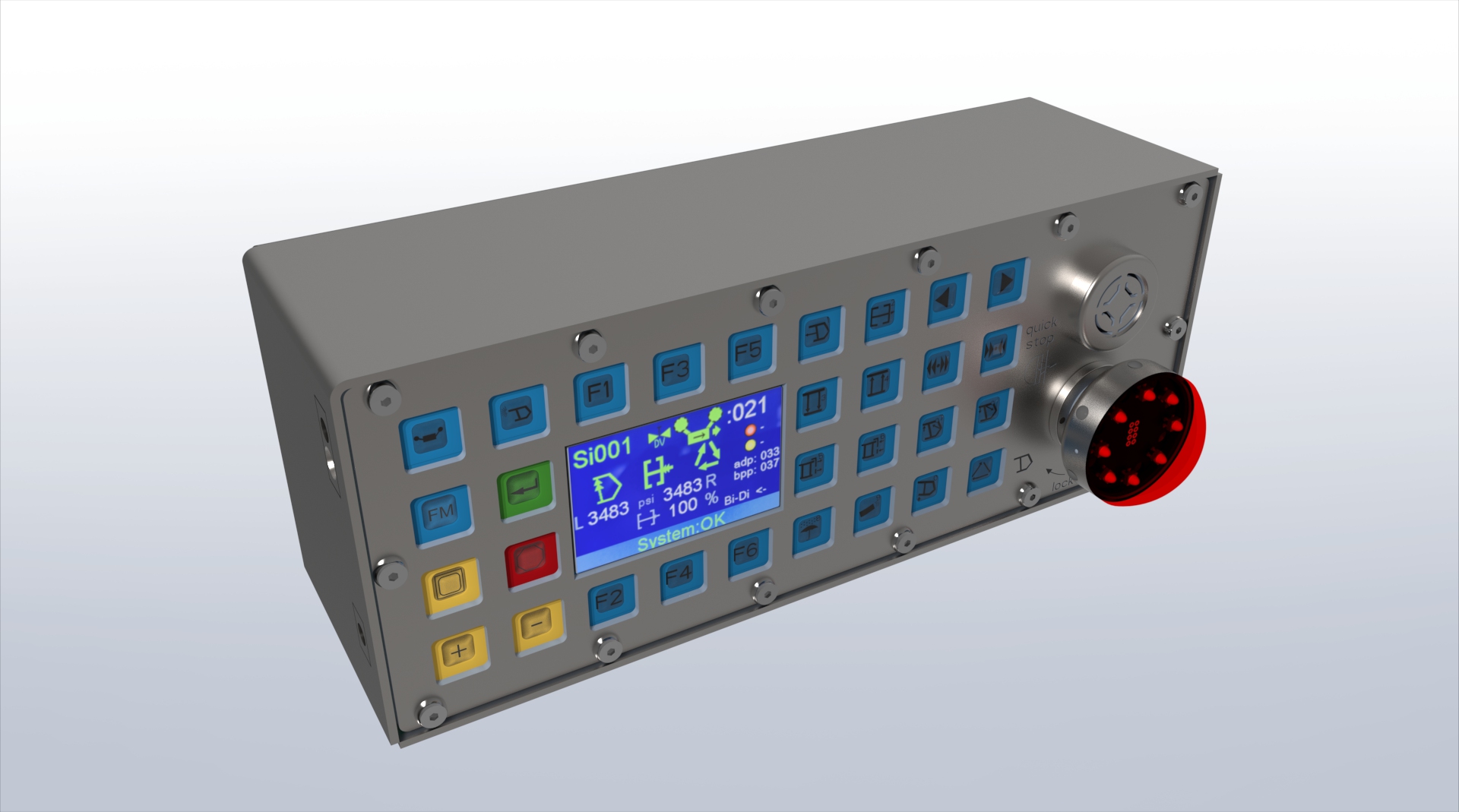

Die Maschine ist mit einer SIEMENS S7 PLC-Steuerung ausgestattet.

Herkömmliche Tasten sind für den normalen Betrieb vorhanden.

Eine digitale Bedienoberfläche ermöglicht die Auswahl der zu schleifenden Teile sowie das Einstellen und Eingeben von Blockinformationen.

Es stehen 256 Speicherplätze für Blockreferenzen zur Verfügung.

Das Bedienfeld bietet zwei Zugriffsebenen:

1. Bedienerbildschirm:

- Auswahl des zu schleifenden Blocks

- Offset-Einstellung (+/-) zur mittleren Schleiflinie für jeden Block auf der Vorrichtung

2. Supervisor-Bildschirm:

- Eingabe von Blockinformationen

- Modifikation und Löschung von Blockdaten

- Diagnosefunktionen

Manuelle Tasten für:

- Starten und Stoppen des Schleifkopfes

- Starten der Vorrichtung und Einstellen der Geschwindigkeit

- Referenzfahrt der Maschine

- Manuelle Steuerung der Schleifkopfposition und des Magazinladers

Staubabsaugung

Die Maschine wurde speziell für den Einsatz in der Reibmaterialindustrie entwickelt. Besondere Sorgfalt wurde auf eine effiziente Staubabsaugung gelegt.

Die Maschine ist mit einer vollständigen Staubschutzverkleidung sowie Absaugdüsen ausgestattet.

Die Absaugung ist für den Anschluss an das zentrale Staubabsaugsystem des Kunden vorbereitet.